产品中心

Product center

-

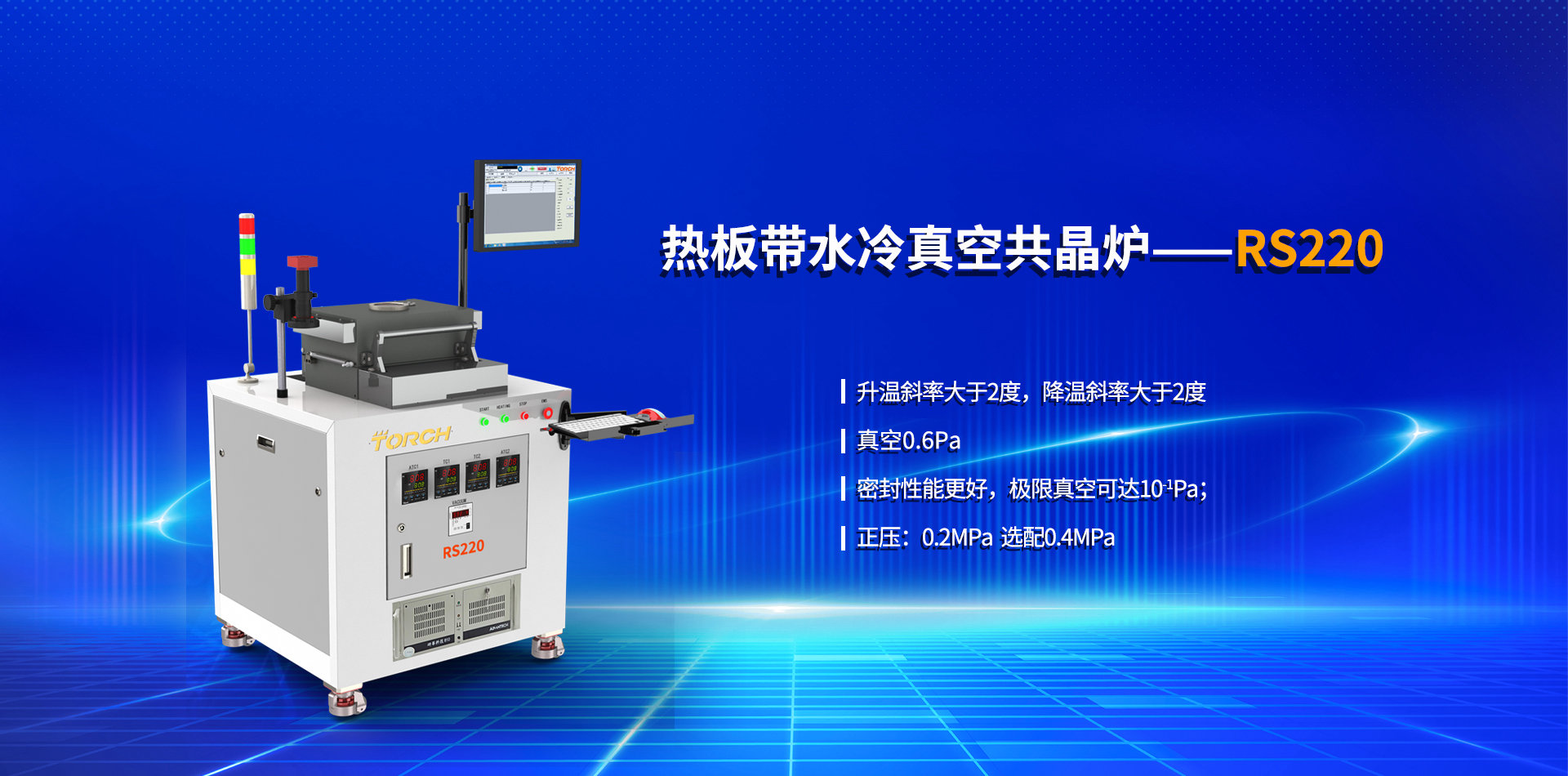

RS系列真空回流焊机为中科同志推出的第三代小型真空回流焊设备。专为小批量生产、研发设计、功能材料测试等应用设计的小型真空回流焊设备。RS系列真空回流焊在真空环境下加热,来实现无空洞焊点,能够完全满足研发部门对测试及小批量生产的要求。RS系列真空回流焊能够达到被焊接器件焊接区域空洞范围减小到2%,而普通回流焊的范围则在20%~30%。RS系列真空回流焊可应用无熔剂焊接,无空洞焊点,可使用不同气体(N2(95%)/H2(5%)CHOOH等各种气氛的应用。RS系列真空回流焊可使用无铅的焊膏或焊片的工艺,也可使用无助焊剂工艺。RS系列真空回流焊软件控制系统,操作简单,能直接控制设备及设定各种焊接工艺曲线,并根据工艺不同进行修改创建。计算机控制 通过软件对控制器参数进行操作,提高生产效率,可满足产品多样化的情况下的焊接生产。 ▲高精度、多功能; 突破小型回流焊机仪表控制编程难,修改参数难,温度曲线存储有限等不足,采用自主研发的温度控制软件,温度曲线设置直观、可存储大量温度曲线,同时自带分析统计功能和打印功能,您想焊接多少种产品,记录多少次实验数据都不怕!40 段温度曲线批量设定。焊接温度:高洁净真空共晶炉实际焊接最高温度≥500℃。 真 空 度:极限真空度≤10 Pa 工作真空:10 Pa。 有效焊接面积:≥260mm*240mm 炉膛高度: ≥100mm,特殊高度定制。焊接温度:HV3-3型真空共晶炉实际焊接最高温度≥500℃。 真 空 度:极限真空度≤10-5Pa 工作真空:10-5Pa。 有效焊接面积:≥300mm*300mm 炉膛高度: ≥100mm,特殊高度定制。焊接温度:HV3型真空共晶炉实际焊接最高温度≥500℃。 真 空 度:极限真空度≤10-4 Pa 工作真空:10-4Pa。 有效焊接面积:≥260mm*240mm 炉膛高度: ≥100mm,特殊高度定制。应用领域:IGBT模块、MEMS封装、LED封装、汽车车灯、大功率半导体器件、光电器件封装、气密性封装、微波器件封装、适用于多种产品的的微电子生产线等。应用领域:IGBT模块、MEMS封装、LED封装、汽车车灯、大功率半导体器件、光电器件封装、气密性封装、微波器件封装、适用于多种产品的的微电子生产线等。焊接温度:实际焊接最高温度≤600℃。 真空度:极限真空度≤10 Pa 工作真空50Pa-200Pa。 有效焊接面积:≥380mm*310mm 炉膛高度: ≥100mm。 加热方式:采用底部红外辐射加热+顶部红外辐射加热,热板采用半导体级石墨镀碳化硅平台, 石墨镀碳化硅平台长期使用不易变形,而且具有很高导热性,使热板表面温度更加均匀。

-

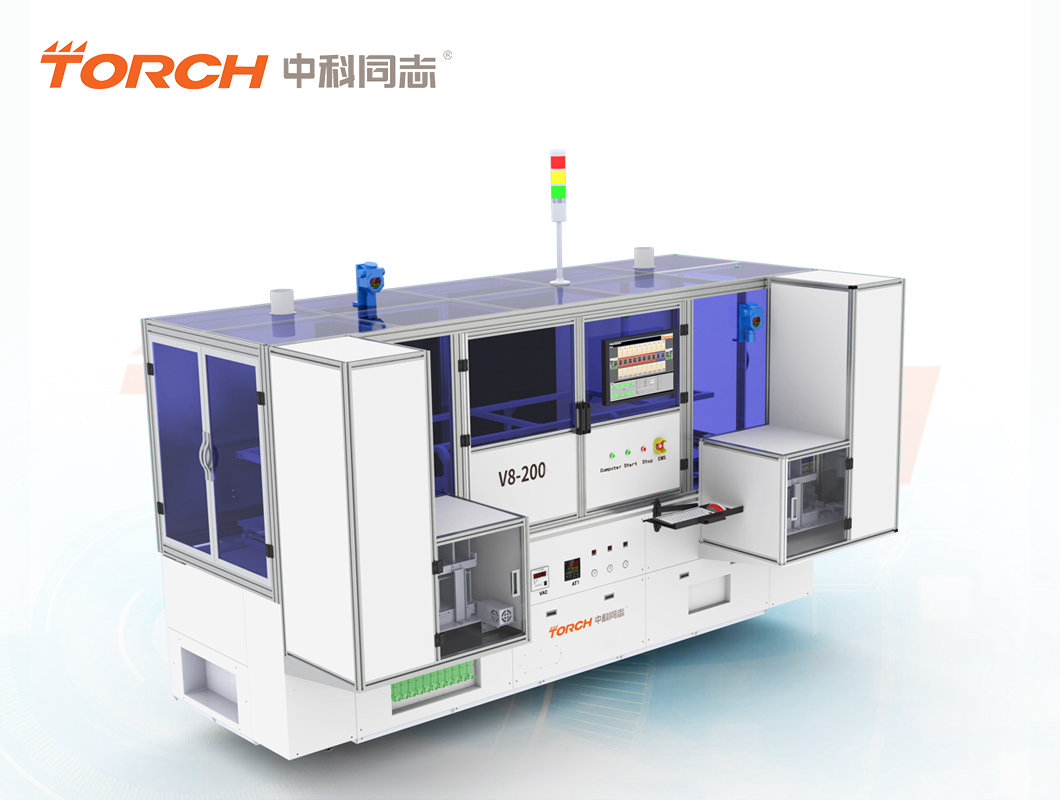

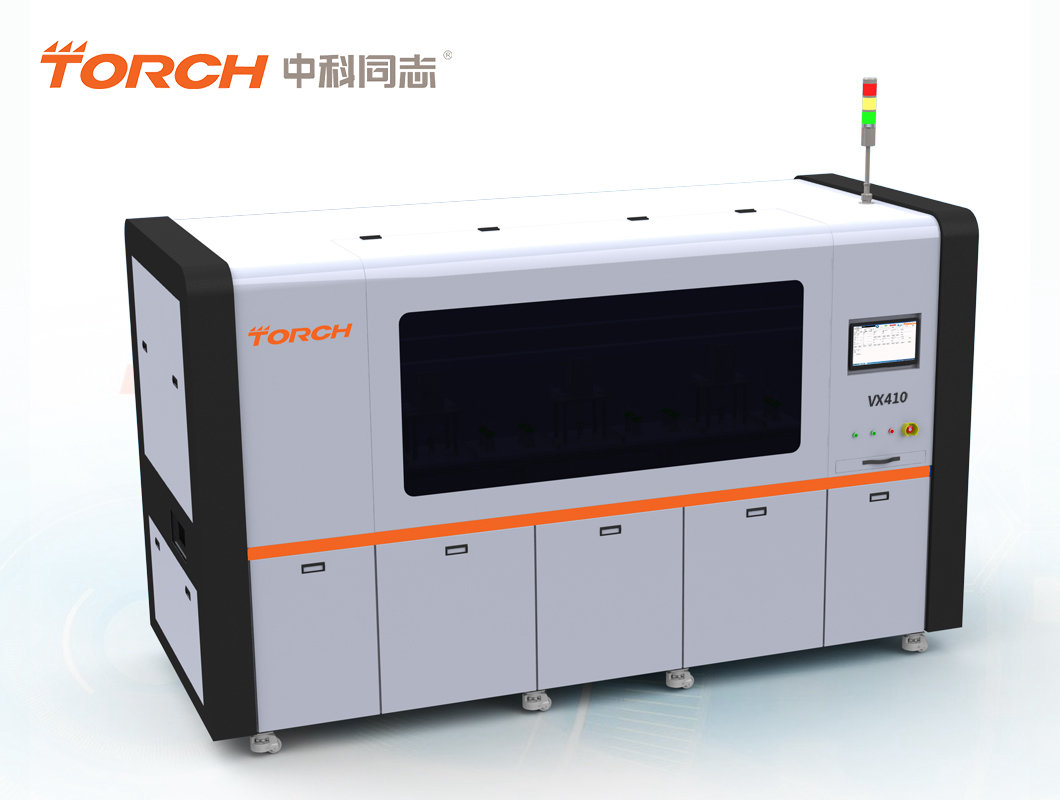

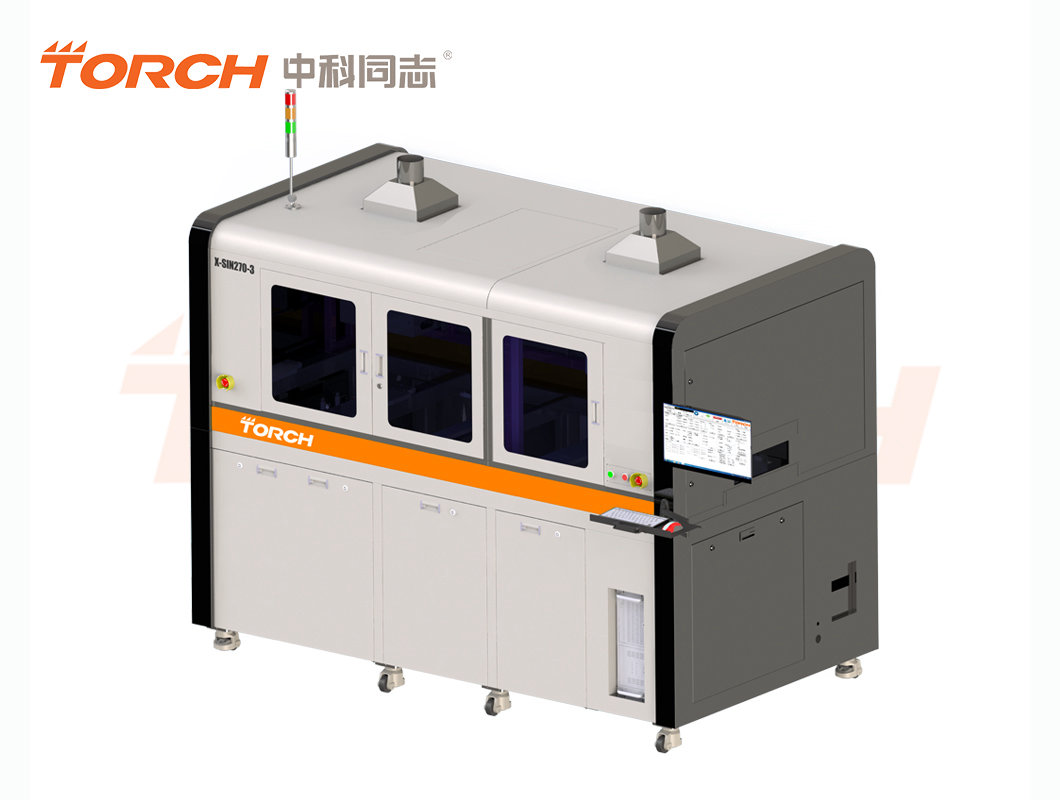

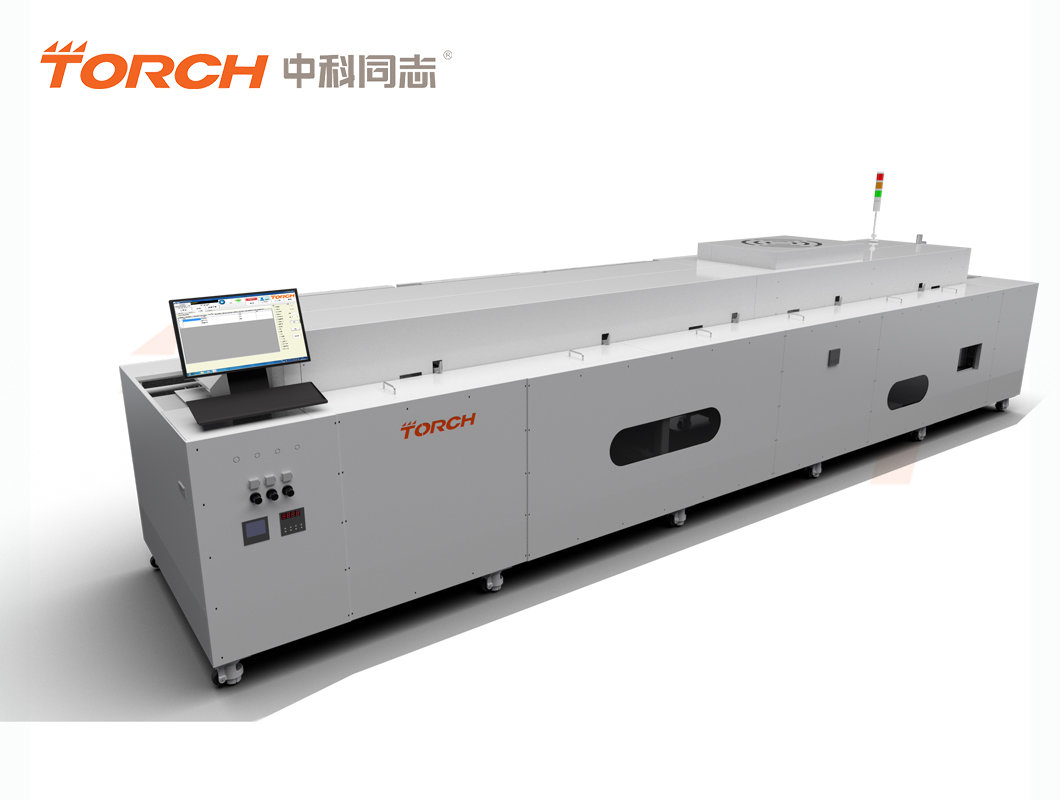

1、设备共有3区,分别是:预热、加热、冷却(具备独立的工艺腔体);每个腔体都具备观察窗,工艺腔体压力在0.2~1050mbar。 2、设备支持氮气、甲酸(氮气+甲酸)气氛环境,并能精准控制;支持焊片工艺。 3、可编程多段抽真空功能:每个腔体具有独立的真泵及控制系统,真空度≤1mbar,抽速100m^3/h,加装软抽阀,速率可调。腔体真空数值实时显示并可控制和调节。 4、采用加热板接触式加热,冷却板接触式散热,加热板和冷却板面积685*350mm,加热板隔层承重≤20公斤;升温速率1-3℃/S,降温速率3-6℃/S,均可编程控制。 5、工作温度室温~400℃,控温精度≤±0.5℃,温度均匀性≤±1%。 6、焊接后单个空洞率低于2%,总空洞率不超过3%(10*10mm以上),工艺曲线可根据具体要求进行调节;无夹具定位芯片焊接后位移满足工艺需求(位移≤0.2mm角度≤1度)。 7、工艺控制:1)焊接中各阶段的温度梯度和时间,可按需要自由编程并保存;1.V8-200真空甲酸回流炉,具有真空度低、产量大、能耗低、氮气消耗量低、占地面积小等特点。 2.V8-200真空甲酸回流炉是专门为半导体行业引线框架产品、LED产品和功率器件的真空焊接封装的特殊需求设计优化的。考虑到目前行业客户遇到的诸多问题,精心优化设计完成的一款真空炉。 1). 产量大:每小时产量可达120-130个框架/根据每个温室的焊接时间来计算。 2). 能耗低: 整机启动功率:18KW; 整机平均运行功率:6KW 3). 氮气消耗量低:氮气消耗量只有其他同类真空炉产品的1/4--1/5。 4). 占地面积小:外形尺寸:3300×1000×1300mm。VRO945-3在线式真空回流炉,具有产量大、能耗低、氮气消耗量低等特点。 VRO945-3是专门为半导体行业引线框架产品的真空焊接封装和CLIP产品的真空焊接封装的特殊需 求设计优化的。考虑到目前行业客户遇到的诸多问题,精心优化设计完成的一款真空回流炉。 1). 氧含量低:氧含量小于10ppm。 2). 能耗低: 整机启动功率:18KW; 整机平均运行功率:6KW 3). 氮气消耗量低:氮气消耗量只有其他同类真空炉产品的1/3。 4). 占地面积小:外形尺寸:1900*1000*1300mmVRO945在线式真空回流炉,具有产量大、能耗低、氮气消耗量低等特点。 VRO945是专门为半导体行业引线框架产品的真空焊接封装和CLIP产品的真空焊接封装的特殊需 求设计优化的。考虑到目前行业客户遇到的诸多问题,精心优化设计完成的一款真空回流炉。 1). 氧含量低:氧含量小于10ppm。 2). 能耗低: 整机启动功率:18KW; 整机平均运行功率:6KW 3). 氮气消耗量低:氮气消耗量只有其他同类真空炉产品的1/3。 4). 占地面积小:外形尺寸:1900*1000*1300mm设备共有5区,分别是:导入、预热、加热、冷却、导出区。 设备内外总共两层真空腔,区别于同类一层的真空腔,两层真空腔确保工件无氧化,甲酸无泄 漏。氧含量低于5ppm。 可编程多段抽真空功能:设备在抽真空时能实现可编程3-5段抽真空,可以精准控制抽真空速 率,同时能精准实现真空值的恒定,从而实现更好的焊接质量。 快速抽真空功能:每个真空泵配一个辅助真空罐体,可有效缩短腔体各区抽真空的时间。抽真 空速度更快更易于可控。工作真空度:20pa。 精密传输和定位功能:高精度传感器确保每个工件都能精确传输到指定位置,同时各区都配有 一组阻挡机构,防止治具运行超过规定行程。 双加热系统设计:顶部、底部独立控温加热,有效提升模块底板不平导致的焊接不良。 每组温区六点温度实时监控:预热、加热、冷却区各有6组共计18路测温点实时监控加热板温度 均匀度,超过设定温差,设备会立即报警。通过单区6路测温报警系统实现设备在产品焊接时的 温度均匀度实时监控,确保产品焊接质量。 本设备独立自主开发,拥有核心自主知识产权。无知识产权侵权风险。1. 大幅减少焊锡中的焊接气泡,使得空洞率低至1-2%。 2. 提高产品的电气性能和焊接结合部位,有效改善焊接点的可靠性和焊接质量。 3. 可用于PCB双面焊接,适合批量生产,可连续投入生产线。生产节拍平均控制在30-60S。 4. 真空度、真空保持时间、放气时间、抽真空速率等都可以自由设定。 5. 可以完成安装有铝散热片的线路板焊接。 6. 以环保为理念的超低消耗功率,高隔热设计。外壳温度不超过40度。 7. 高效率、大容量的助焊剂回收装置。 8. 使用集成的氧气传感器技术,确保氧气含量的精密控制,并可实时/连续监测炉膛中的氧气残留 含量。 9. 该设备同时可以当作普通的氮气或空气炉使用。1. 大幅减少焊锡中的焊接气泡,使得空洞率低至1-2%。 2. 提高产品的电气性能和焊接结合部位,有效改善焊接点的可靠性和焊接质量。 3. 可用于PCB双面焊接,适合批量生产,可连续投入生产线。生产节拍平均控制在30-60S。 4. 真空度、真空保持时间、放气时间、抽真空速率等都可以自由设定。 5. 可以完成安装有铝散热片的线路板焊接。 6. 以环保为理念的超低消耗功率,高隔热设计。外壳温度不超过40度。 7. 高效率、大容量的助焊剂回收装置。 8. 使用集成的氧气传感器技术,确保氧气含量的精密控制,并可实时/连续监测炉膛中的氧气残留 含量。 9. 该设备同时可以当作普通的氮气或空气炉使用。V8N在线式真空焊接炉,具有真空度低、产量大、能耗低、氮气消耗量低、占地面积小等特点。 V8N是专门为功率半导体行业IGBT模块、MOSFET器件的真空焊接封装的特殊需求设计优化的。 考虑到目前行业客户遇到的诸多问题,精心优化设计完成的一款真空炉。 (1). 产量大:每4-10分钟可完成一炉IGBT模块的焊接。 (2). 能耗低: 整机启动功率:66KW; 整机平均运行功率:10-12KW (3). 氮气消耗量低:氮气消耗量只有其他同类真空炉产品的1/2--2/3。 (4). 占地面积小:外形尺寸:4550×1200×1620mm。

-

纳米银正压烧结炉,主要以机械压力固化为主,在施压设备选择上,本设计使用精密液压控制系统,实现高精准施压。 整体设备包含:施压系统、加热系统、温度控制系统、冷却系统等。全自动纳米银/纳米铜正压烧结炉,主要以机械压力烧结为主,在施压设备选择上,本设计使用精密压力控制系统,实现高精准施压。 在整体炉腔及结构设计上采用真空密封结构设计,在烧结时可在真空环境或其他(两种或两种以上)气氛内进行烧结,提升产品烧结质量。全自动纳米银/纳米铜正压烧结炉,主要以机械压力烧结为主,在施压设备选择上,本设计使用精密液压控制系统,实现高精准施压。 在整体炉腔及结构设计上采用真空密封结构设计,在烧结时可在真空环境或其他惰性气体(两种或两种以上)保护氛围内进行烧结,提升产品烧结质量。 整体设备包含:自动上下料系统、施压系统、真空系统、加热系统、温度控制系统、冷却系统等。预压和本压两个阶段。纳米银正压烧结炉,主要以机械压力固化为主,在施压设备选择上,本设计使用精密液压控制系统,实现高精准施压。 在整体炉腔及结构设计上采用真空密封结构设计,在固化时可在真空环境或其他惰性气体(两种或两种以上)保护氛围内进行固化,提升产品固化质量。 整体设备包含:施压系统、真空系统、加热系统、温度控制系统、冷却系统等。全自动纳米银/纳米铜正压烧结炉,主要以机械压力烧结为主,在施压设备选择上,本设计使用精密液压控制系统,实现高精准施压。 在整体炉腔及结构设计上采用真空密封结构设计,在烧结时可在真空环境或其他惰性气体(两种或两种以上)保护氛围内进行烧结,提升产品烧结质量。 整体设备包含:自动上下料系统、施压系统、真空系统、加热系统、温度控制系统、冷却系统等。预压和本压两个阶段。纳米银正压烧结炉,主要以机械压力固化为主,在施压设备选择上,本设计使用精密液压控制系统,实现高精准施压。 在整体炉腔及结构设计上采用真空密封结构设计,在固化时可在真空环境或其他惰性气体(两种或两种以上)保护氛围内进行固化,提升产品固化质量。 整体设备包含:施压系统、真空系统、加热系统、温度控制系统、冷却系统等。

-

WRO1300在线晶圆真空甲酸炉,具有产量大,能耗低,氮气消耗量低,移动式设备等特点。 WRO1300是为芯片焊接工艺设计的一款13个工位的温度控制真空焊接封装炉。 产量大:13个工位流水线式运转,生产效率高。 功率:65kW 氮气消耗量:40m³/h。 万向轮可移动式设备,设备无需矫正,不会产生多余的校对费用。 设备重量:5500 Kg焊接温度:高洁净真空共晶炉实际焊接最高温度≥500℃。 真 空 度:极限真空度≤10 Pa 工作真空:10 Pa。 有效焊接面积:≥260mm*240mm 炉膛高度: ≥100mm,特殊高度定制。焊接温度:高洁净真空共晶炉实际焊接最高温度≥500℃。 真 空 度:极限真空度≤10 Pa 工作真空:10 Pa。 有效焊接面积:≥260mm*240mm 炉膛高度: ≥100mm,特殊高度定制。A、每个区上下同时加热,温度更均匀。 B、采用先进的甲酸回流工艺,有效去除氧化物和污染物。 C、每个区都有独立真空控制,可编程控制每个区的甲酸供应量和氧含量。 更利于控制回流的效果。 D、工艺编程简单,可方便各种制程的导入。 E、兼容性强,整机可以兼容8、12寸标准晶圆及翘曲晶圆。 F、产品配置4组独立的加热腔体,可实现晶圆均匀的升降温要求。

-

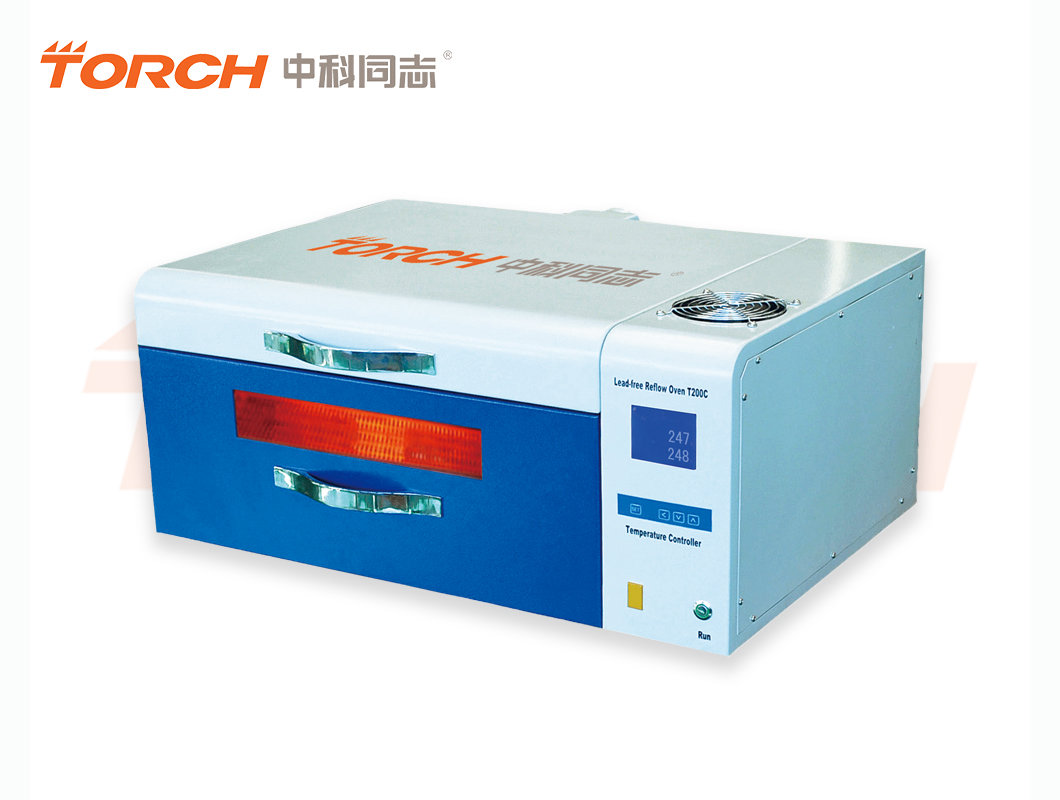

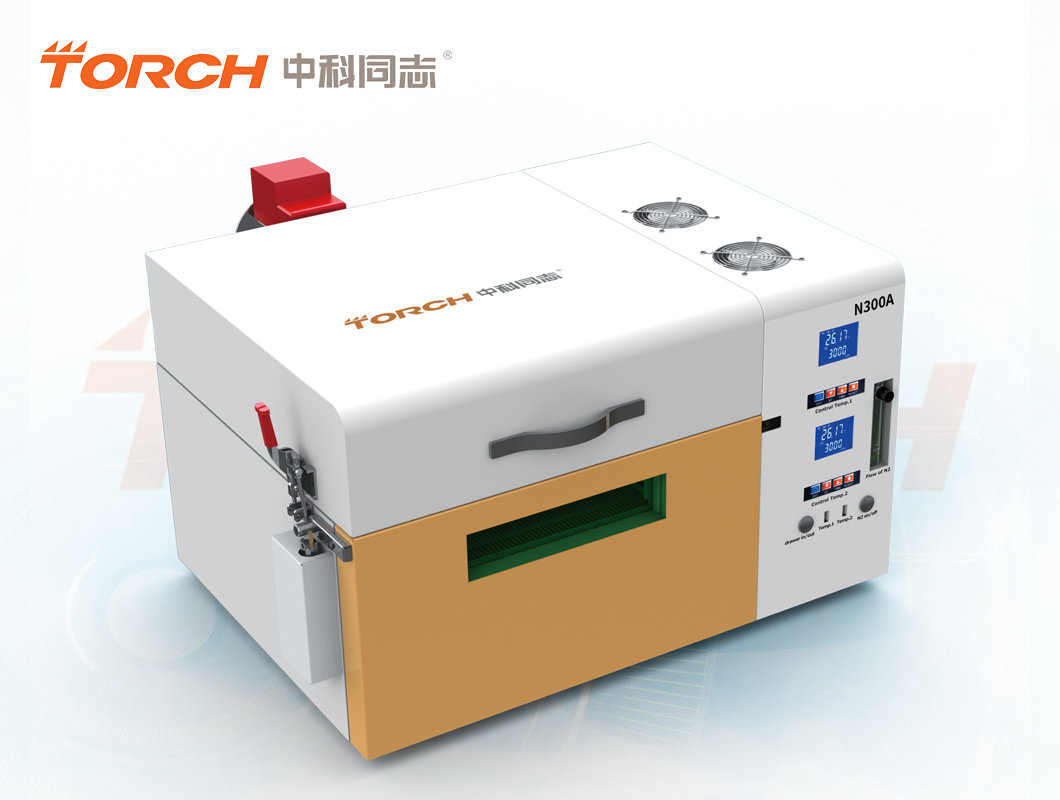

计算机控制 通过软件对控制器参数进行操作,提高生产效率,可满足产品多样化的情况下的焊接生产。 ▲高精度、多功能; 突破小型回流焊机仪表控制编程难,修改参数难,温度曲线存储有限等不足,采用自主研发的温度控制软件,温度曲线设置直观、可存储大量温度曲线,同时自带分析统计功能和打印功能,您想焊接多少种产品,记录多少次实验数据都不怕!40 段温度曲线批量设定。1、控制系统采用了液晶控制器,取代了之前的LED仪表控制。 2、控制系统的温度段数是5*40段的温度曲线,可以储存在液晶控制器里面,可以通过软件读出这5条曲线,也可以通过软件分别写入到液晶控制器里面。 3、加热管的安装方式采用了加热管安装支架,主要针对T200C和T200C+。之前的T200N就是这样的支架。有效提高了机器的温度均匀度。 4、抽屉导轨从之前的两段式升级为三段式抽屉导轨,主要针对T200C和T200C+。系统解决了抽屉晃动的问题。之前的T200N系列就是这样的导轨系统。 5、抽屉门上面增加了2组高温磁铁钮。系统解决了抽屉关闭不严的问题。T200C,T200C+,T200N,T200N+系列全部升级。 6、控制面板开关采用了不锈钢的按钮开关,提升离开在高温环境下的可靠性。计算机控制 通过软件对控制器参数进行操作,提高生产效率,可满足产品多样化的情况下的焊接生产。 ▲高精度、多功能; 突破小型回流焊机仪表控制编程难,修改参数难,温度曲线存储有限等不足,采用自主研发的温度控制软件,温度曲线设置直观、可存储大量温度曲线,同时自带分析统计功能和打印功能,您想焊接多少种产品,记录多少次实验数据都不怕!40 段温度曲线批量设定。 ▲ 可视化操作,温度曲线的实时显示和焊接过程的实时观测 实时检测每一次焊接的温度曲线,可在焊接同时显示出实际的温度曲线,方便无铅工艺曲线的调整和掌握,特别是保温区和熔融区等关键点的控制。 ▲ 曲线分析功能,实时检测后的温度曲线和历史温度曲线都可以进行分析,便于修改和完善曲线。N300A为台式离线设备,适用于小批量生成,主要服务于实验室、科研院所,以及对产能要求不高的客户等。 N300A自动开关门结构,并增加了门锁紧功能,方便使用;同时设备密封结构在传统的台式回流焊基础上进行了升级,整体密封性能更好,满足了客户的高质量焊接的需求。 同时,N300A增加了底部加热,设备升温速率更高,使用温度有较大幅度提升,同时加装了两组温控系统,为保证高温焊接时设备的稳定性,该设备还增加了通风系统,内置循冷却系统等。N300为台式离线设备,适用于小批量生成,主要服务于实验室、科研院所,以及对产能要求不高的客户等。 N300自动开关门结构,并增加了门锁紧功能,方便使用;同时设备密封结构在传统的台式回流焊基础上进行了升级,整体密封性能更好,满足了客户的高质量焊接的需求。 同时,N300增加了底部加热,设备升温速率更高,使用温度有较大幅度提升,同时加装了两组温控系统,为保证高温焊接时设备的稳定性,该设备还增加了通风系统,内置循冷却系统等。N10为10温区在线式氮气甲酸炉,满足客户的产能需求。 氧含量小于20PPM,适用于框架产品、CLIP产品的高质量封装焊接。 N10上、下各10温区,包含预热区、高温焊接区、冷却区三个大区,同时冷却还分为高温冷却区和低温冷却区。每个温区独立温控系统,实现单区独立控制。 该设备采用甲酸工艺及氮气工艺,甲酸工艺可有效去除焊件氧化膜,氮气环境可以防止在焊接过程中工件氧化。在使用氮气加甲酸的环境下,使用的焊膏中不需含有活化剂,焊后也无残留物,对精细间距器件的焊接极为有利。氮气、焊膏、甲酸相结合,能够破除氧化物,获得基材的纯净表面,达到可靠的焊接。

-

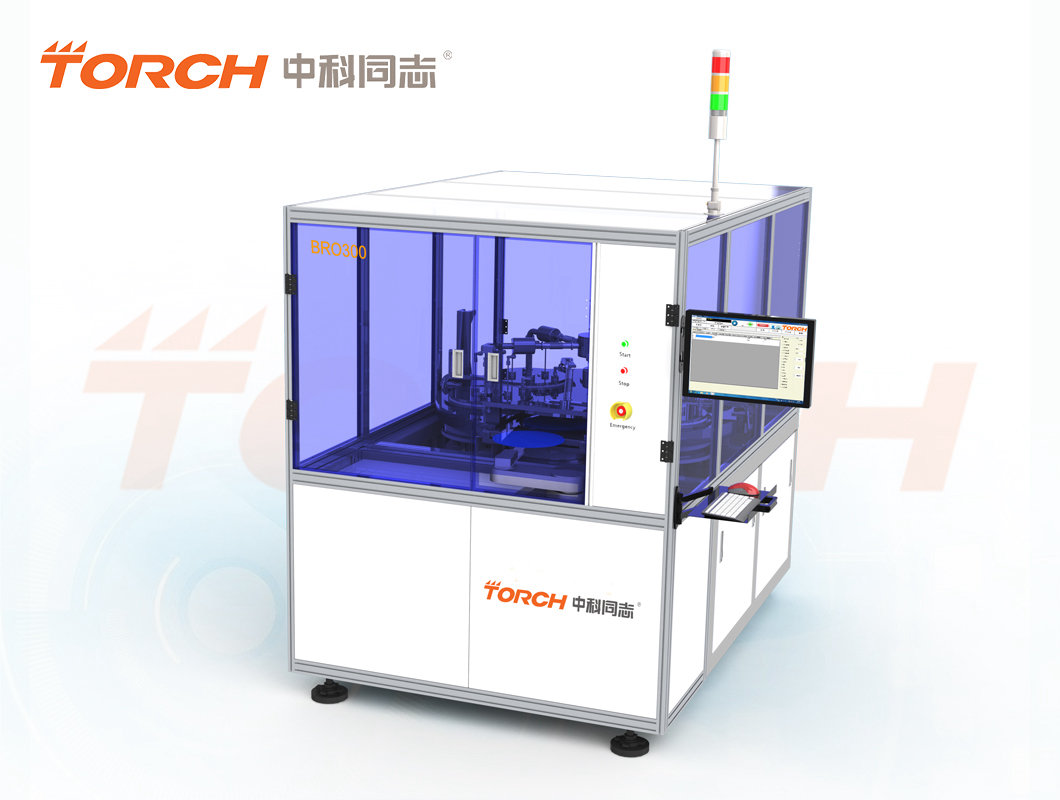

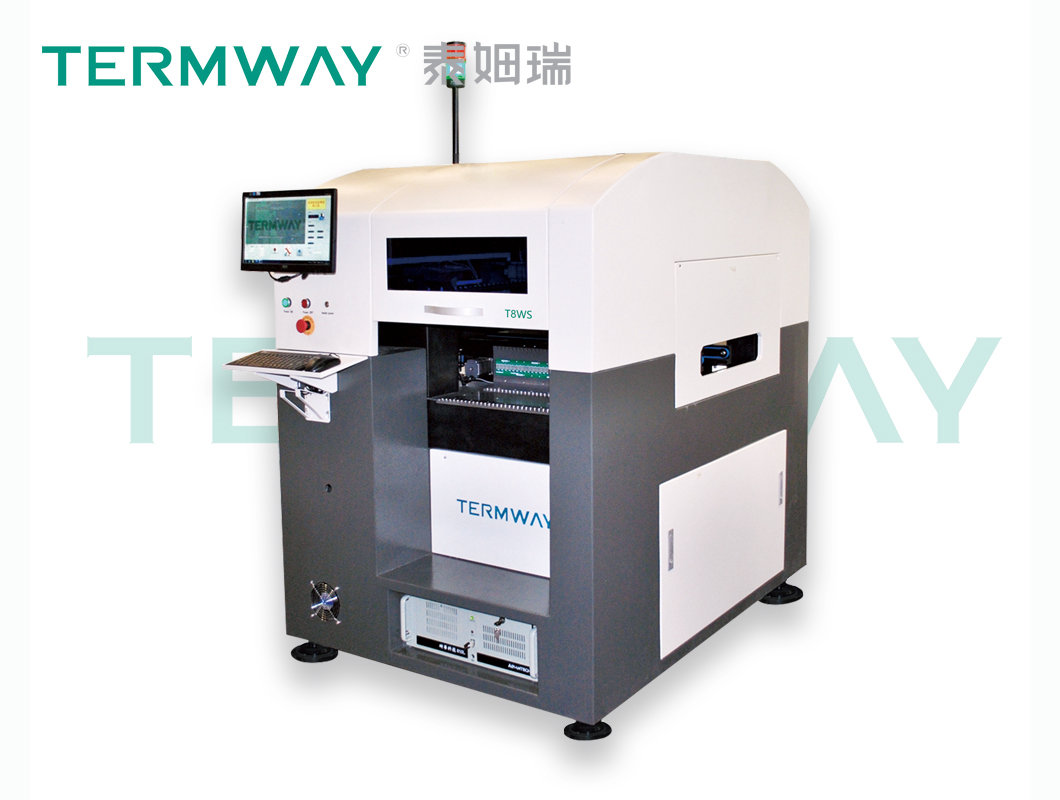

1、适用于半导体集成电路生产过程(后道封装)中片式元器件贴装,实现点胶、蘸胶、粘片、贴片、晶圆粘片、倒装、GaAs,粘片压力可编程控制,精度高。 2、采用精密磁悬浮运动平台,主系统X、Y轴采用带有高解析度直线编码器的无接触无摩擦磁悬浮系统。编码器刻度达0.02μm精度,可实现高速、精密、亚微米级的定位。 3、平台的设计采用高稳定的花岗岩一体化高速运动平台,使T8W在保证热稳定和机械稳定的同时,实现高速启动时间和+/-0.5μm乃至更好的贴片精度,从而满足高精密的应用要求。DB100 是一款手动-半自动微组装贴片系统。整机采用大理石运 动平台,确保整个运动精度达到亚微米级别。自带激光高度测量系统, 可满足深腔基板的贴片和共晶焊接。可选配吸嘴加热模块、吸嘴压力 反馈系统、UV 点胶及固化模块、氮气保护气体模块、基板预热模块、 工艺监控模块、芯片倒装贴片模块。DB100 是一款手动-半自动微组装贴片系统。整机采用大理石运 动平台,确保整个运动精度达到亚微米级别。自带激光高度测量系统, 可满足深腔基板的贴片和共晶焊接。可选配吸嘴加热模块、吸嘴压力 反馈系统、UV 点胶及固化模块、氮气保护气体模块、基板预热模块、 工艺监控模块、芯片倒装贴片模块。1、适用于半导体集成电路生产过程(后道封装)中片式元器件贴装,实现点胶、蘸胶、粘片、贴片、晶圆粘片、倒装、GaAs,粘片压力可编程控制,精度高。 2、采用精密磁悬浮运动平台,主系统X、Y轴采用带有高解析度直线编码器的无接触无摩擦磁悬浮系统。编码器刻度达0.02μm精度,可实现高速、精密、亚微米级的定位。 3、平台的设计采用高稳定的花岗岩一体化高速运动平台,使T8WS在保证热稳定和机械稳定的同时,实现高速启动时间和+/-0.5μm乃至更好的贴片精度,从而满足高精密的应用要求。DB160A是一款手动半自动银烧结粘片机。整机采用大理石运动平台,确保整个运动精度达到亚微米级别。自带激光高度测量系统,可满足深腔基板的贴片和共晶焊接。可选配吸嘴加热模块、吸嘴压力反馈系统、UV点胶及固化模块、氮气保护气体模块、基板预热模块、工艺监控模块、芯片倒装贴片模块。DB100A是一款手动半自动银烧结粘片机。整机采用大理石运动平台,确保整个运动精度达到亚微米级别。自带激光高度测量系统,可满足深腔基板的贴片和共晶焊接。可选配吸嘴加热模块、吸嘴压力反馈系统、UV点胶及固化模块、氮气保护气体模块、基板预热模块、工艺监控模块、芯片倒装贴片模块。

-

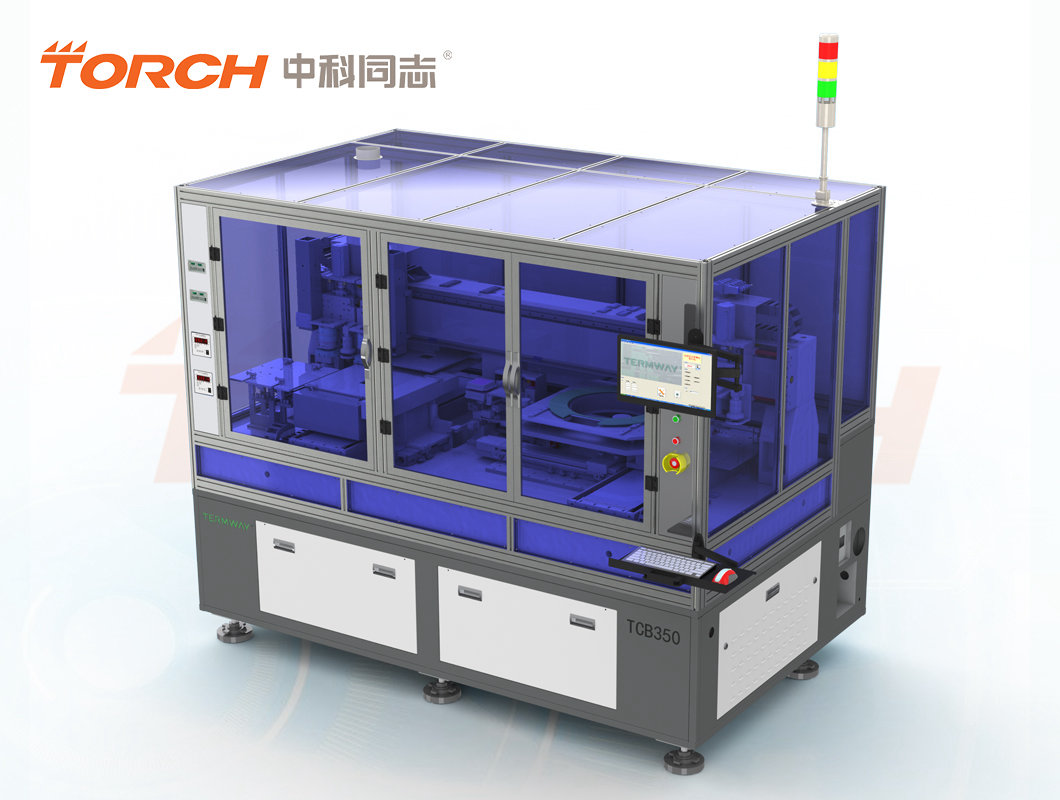

TORCH180晶圆键合机,主要以机械压力为主,在施压设备选择上,本设计使用精 密气压控制系统,自主研发正压气囊机构,实现高精准施压。TCB350(Hot pressing bonding)热压键合机 TCB热压键合是标准倒装芯片工艺的演变,主要完成芯片对wafer,芯片对PCB等基 板的凸点热压键合的工艺。目前该装置实现了大尺寸(50/70mm)裸芯片的热压键 合。基板真空吸附加热装置最大尺寸可以实现300*300mm。对准及晶圆键合是晶圆级封盖、晶圆级封装、工程基板制造、晶圆级 3D 集成和晶圆减薄。这些工艺使 MEMS 器件、RF 滤波器和 BSI(背照式)CIS(CMOS 图像传感器)实现了惊人的增长。此外,这些工艺还能够制造工程基板,例如SOI(绝缘体上硅)。主流的键合工艺有:粘合剂、阳极、直接/熔融、玻璃粉、焊料(包括共晶和瞬态液相)和金属扩散/热压。对准及晶圆键合是晶圆级封盖、晶圆级封装、工程基板制造、晶圆级 3D 集成和晶圆减薄。这些工艺使 MEMS 器件、RF 滤波器和 BSI(背照式)CIS(CMOS 图像传感器)实现了惊人的增长。此外,这些工艺还能够制造工程基板,例如SOI(绝缘体上硅)。主流的键合工艺有:粘合剂、阳极、直接/熔融、玻璃粉、焊料(包括共晶和瞬态液相)和金属扩散/热压。

-

主要用于硅晶圆、玻璃基板、陶瓷基板、IC 载板、铜引线框架、大尺寸单面基板电源板、IGBT 模块、带治具的MEMS 传感器、微波器件、滤波器、射频器件等半导体封装领域的等离子表面处理工艺。软件控制系统,操作简单,能接控制设备及设定各种清洗工艺曲线,并根据工 艺不同进行设定、修改、存储、调用;软件自带分析功能,能对工艺曲线进行 分析。软件控制系统自动的实时记录清洗工艺及温度曲线、时间、报警相关数 据,保证产品清洗工艺的可追溯性。VPC42型真空等离子清洗机具有整机生产过程中工艺气体气源欠压报警及记录和分析功能,对产品质量追溯超有用。 2.15 具有能源管理及分析系统(软件+硬件)。(选配) VPC42型真空等离子清洗机具有能源消耗实时管理及分析功能,可以分析实时耗电量、日耗电量、周耗电量、时间段耗电量等记录和分析功能。

解决方案

Solution

主要应用场景

Main application scenarios

为什么选择中科同帜

Why choose us

公司以“踏踏实实做事,老老实实做人”为经营宗旨,为客户提供具有质量可靠、价格经济、使用简单、节能降耗的高品质产品

中科同志是一家专业电子组装设备及服务提供商,是从事SMT生产设备及耗材的研发、生产、销售并举的高新技术企业

多年技术积淀,实力深厚

01

品牌实力

BRAND STRENGTH

公司在“同心协力、众志成城”,“技术立身、产业报国”的精神和企业文化的指导下,全体同志人正为推动中国电子工业的自动化、产业化、规模化而努力奋斗

公司研发并批量生产出大中型的无铅系列回流焊,波峰焊以及半自动丝印机、贴片机等到几十种专业SMT生产、检测设备及科研设备

技术先进,自主研究

02

创新能力

INNOVATION ABILITY

公司正在研发第二代产品,目标技术成熟度达到8级。

公司目前的产品技术成熟度达到7级以上。已经通过军工和企业的实际测试和生产,并获得采购订单。

多年技术积淀,实力深厚

03

产品质量

PRODUCT QUALITY

关于中科同帜

About us

品牌简介

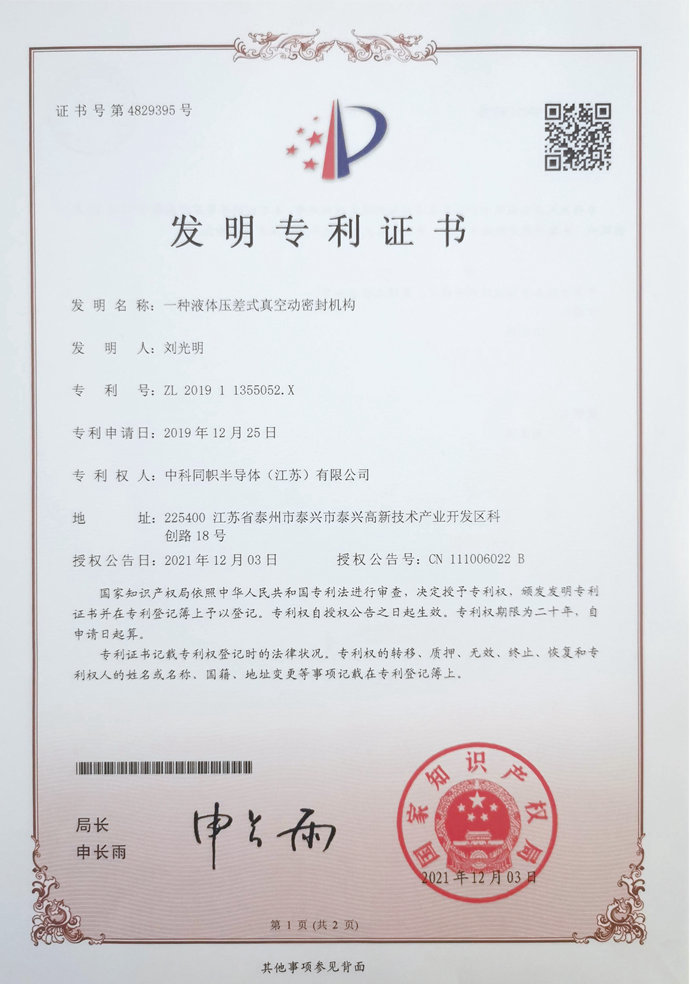

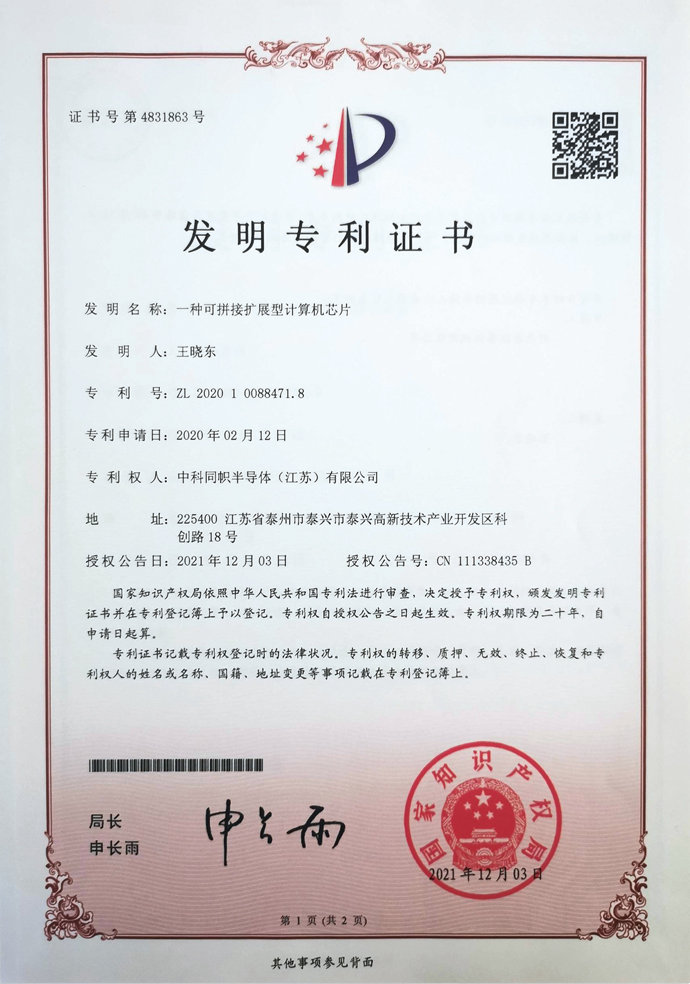

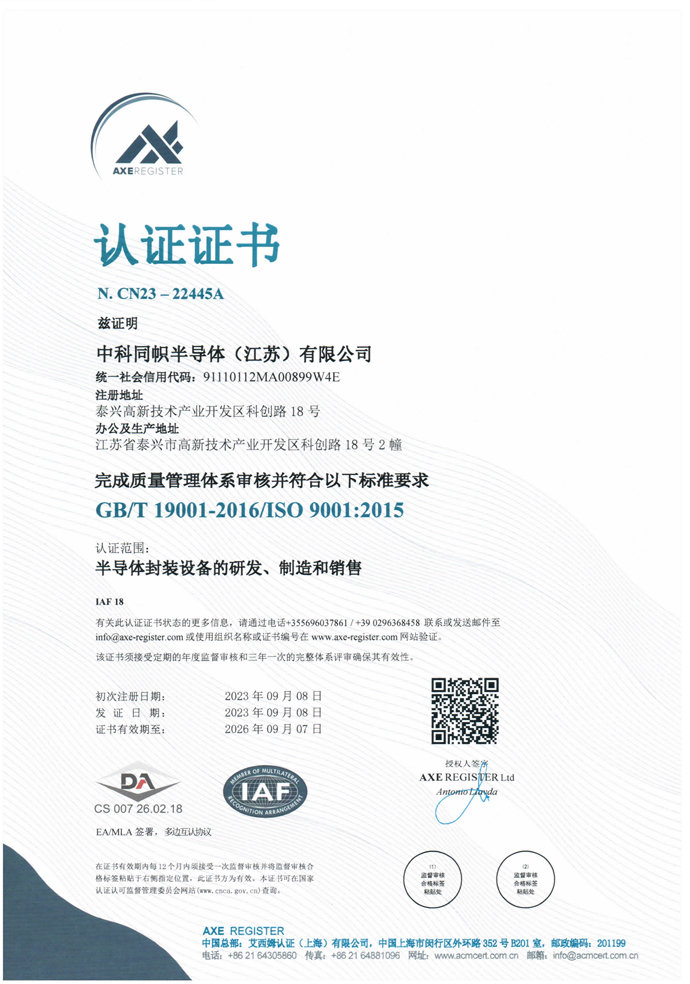

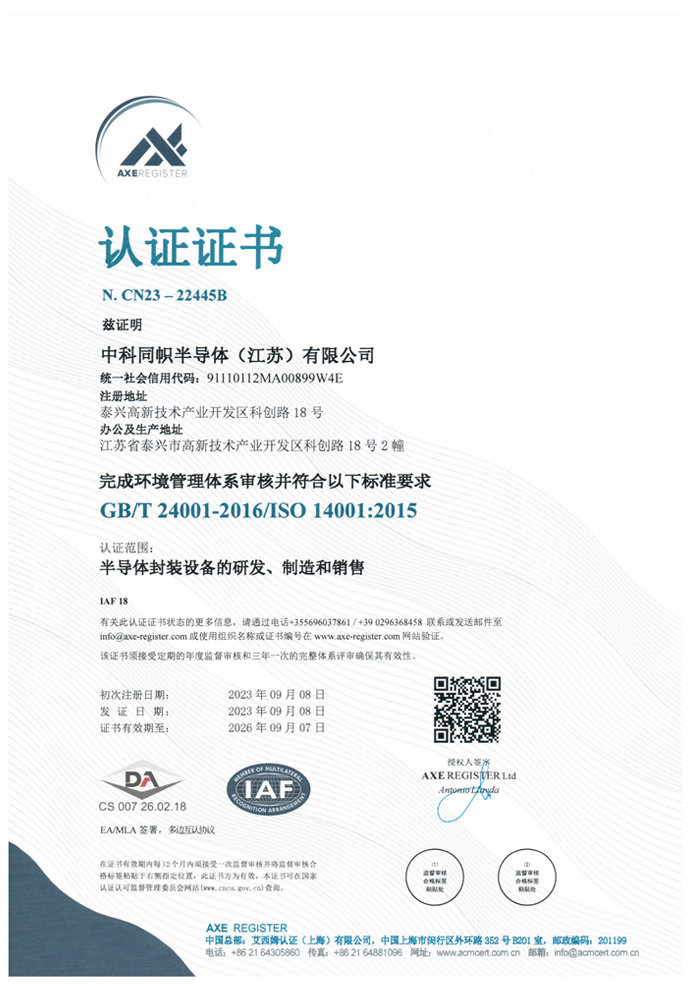

荣誉资质

企业文化

视频资料

组织架构

中科同帜成立于2016年9月19日,公司总部位于中国首都北京,法定代表人为赵永先。是一家专业电子组装设备及服务提供商,是从事SMT生产设备及耗材的研发、生产、销售并举的高新技术企业,目前拥有多家分子公司。我公司于2015年11月5日完成股份制改造。中科同帜在长期为国内外电子厂商提供专业SMT服务的过程中,对先进的SMT技术和工艺有着独到的理解和把握,一直引导着国内SMT设备的技术和潮流。为响应全球环保趋势,我公司研发并批量生产出大中型的无铅系列回流焊,波峰焊以及半自动丝印机、贴片机等到几十种专业SMT生产、检测设备及科研设备。

中科同帜半导体(江苏)

新闻动态

News information

常见问题

合作品牌

Cooperative brand

在线客服

在线客服