THT机插PCB设计基本原则

当把SMD和SMC元件贴装在PCB基板上时,就会形成3种主要的SMT工艺组装类型: SMT全表面组装型; SMT双面混装型; SMT单面混装型。

THT机插PCB设计的设计从机插PCB外形,THT焊盘及机插件的排版三方面说明了设计的基本原则;具体详情如下:

1.机插PCB外形设计

(1)PCB的外形尺寸。长(150~330mm)×宽(50~250mm)×厚(1.60±0.10mm)。

(2)PCB定位孔。孔径均为(4+0.05)mm的圆孔,距两边均为5mm。

(3)拼板和“V”型槽及邮票孔。邮票孔孔径为1.0mm,间距为2.5mm;开槽孔宽为1.0mm,长度为孔数nx2.5mm;两端的倒角R=0.5mm。

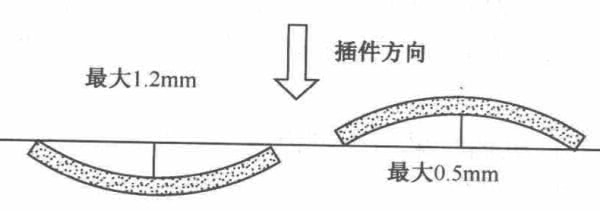

(4)PCB翘曲度;下图示。

2.THT焊盘设计

1)元器件孔径和焊盘设计

(1)元器件孔径(如下表所示)

- ①元器件孔径=D+(0.2~0.5)mm(D为引线直径)。孔与引线间隙在0.2~0.3mm之间。

- ②自动插装机的插装孔比引线大0.mm。如果引线需要镀锡,孔还要加大一些。

- ③ 通常焊盘内孔不小于0.6mm,否则冲孔工艺性不好。

引线直径 冲孔直径 钻孔直径 0.8±0.05 1.2+0.1 1.4+0.1 0.6±0.05 1.0+0.1 1.2+0.1 0.5±0.05 0.9+0.1 1.1+0.1 0.4±0.05 0.8+0.1 1.0+0.1

(2)焊盘尺寸。

- 焊盘直径考虑的因素有打孔偏差、焊盘附着力和抗剥强度。最小尺寸要求为:国标0.2mm,最小焊盘宽度大于0.1mm;航天部标准0.4mm,一边各留0.2mm的最小距离;美国标准0.26mm,一边各留0.13mm的最小距离。

(3)焊盘与孔的关系。

- 孔直径<0.4mm,D=(2.5~3)d;孔直径>2mm,D=(1.5~2)d。()焊盘的形状。连接盘的形状由布线密度决定,一般有圆形、椭圆形、长方形、方形和泪滴形。

2)焊盘位置

(1)上表为元器件孔(跨)距,焊盘设计在2.54栅格上,焊盘内孔边缘到PCB边的距离要大于1mm,这样可以避免加工时造成焊盘缺损。

| 元器件名 | 孔距 |

| R=1/4W,1/2W | 10mm、12.5mm、17.5mm |

| R>1/2W | L+(2~3)mm(L为元件身长) |

| IN4148 | 7.5mm、10mm、12.5mm |

| IN400系列 | 10mm、12.5mm |

| 小瓷片、独石电容 | 2.54mm |

| 小三极管、发光管 | 2.54mm |

(2)相邻的焊盘要避免成锐角或避免大面积的铜箔,成锐角会造成波峰焊困难,而且有桥接的危险;大面积铜箔因散热过快会导致不易焊接。

对于多层板外层及单、双面板上大的导电面积,应局部开设窗口,并最好布设在元器件面上;如果大导电面积上有焊接点,焊接点应在保持其导体连续性的基础上做出隔离刻蚀区域,防止焊接时热应力集中。

(3)跨接线和轴向元器件机插时采用引脚内弯方式,焊盘设计应为元器件孔靠焊盘外侧。径向元件为“N”形打弯,焊盘设计应为元器件孔靠焊盘内侧。

3.机插元件的排版设计

1)跨线元件排版要求

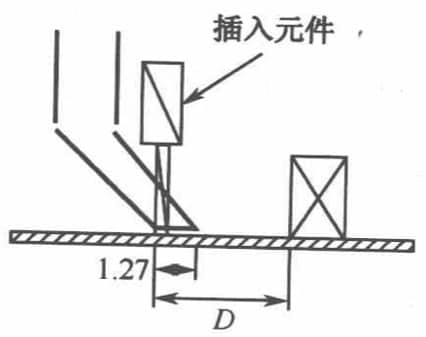

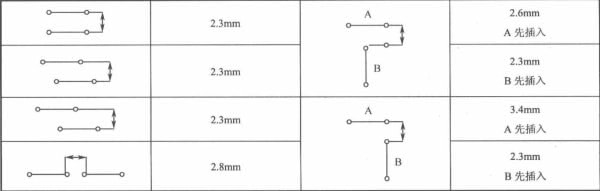

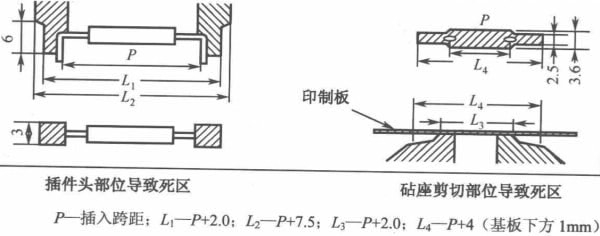

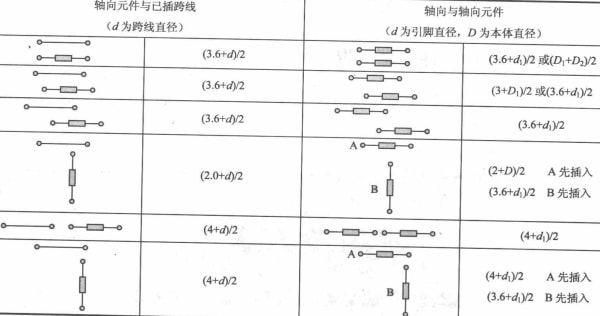

PCB传板方向上、下边距边缘5mm内不应有元件。定位孔附近不可机插区域如图所示。跨线元件插件密度限制如图所示,表3.5所示为跨线元件的排版要求。

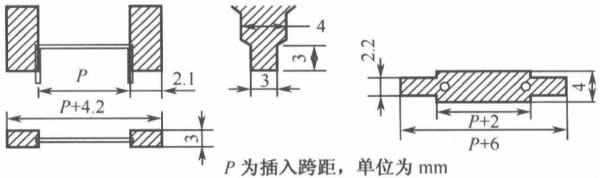

2)轴向元件排版要求

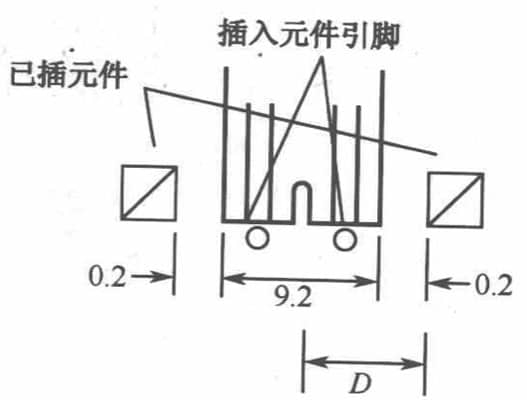

PCB传板方向上、下边距边缘5mm内不应有元件。定位孔附近不可机插区域如图3.7所示,轴向元器件的插件密度限制如下图和下表所示。(单位:mm)

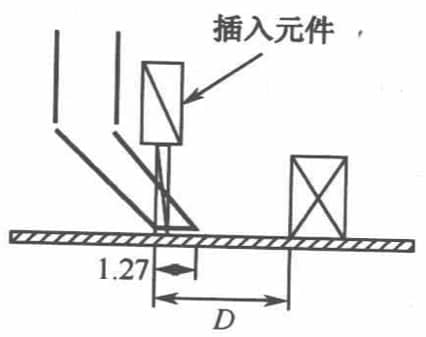

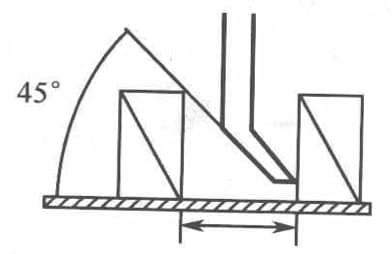

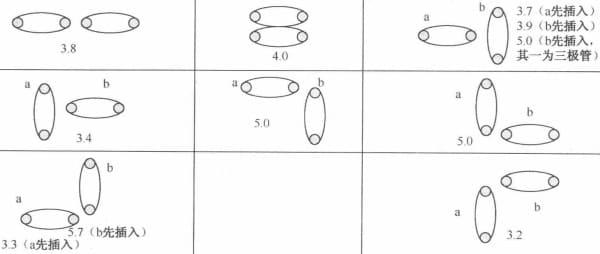

3)径向元件排版要求

PCB传板方向上、下边距边缘5m内不应有元件。定位孔附近不可机插区域和元件面的插件密度限制如下图所示,铜箔面的插件密度限制如下表所示。

以上内容是THT机插PCB设计着重介绍了机插元件的排版设计分跨线元件,轴向元件及径向元件三个部分说明了PCB设计的细节要求,若有叙述的不清楚的地方,欢迎懂行的朋友来电来函 交流。

以上内容是THT机插PCB设计着重介绍了机插元件的排版设计分跨线元件,轴向元件及径向元件三个部分说明了PCB设计的细节要求,若有叙述的不清楚的地方,欢迎懂行的朋友来电来函 交流。